Institut Silizium-Photovoltaik

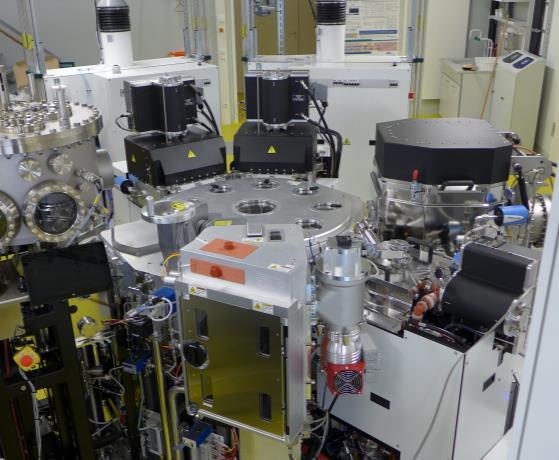

Kobus Depositionscluster

Silizium Depositionscluster

Die Deposition von siliziumbasierten Materialien bei EMIL wird in einer Mehrkammerdepositionsanlage durchgeführt, die von der Firma Kobus (Frankreich) hergestellt wurde. In einem solchen Clustertool sind verschiedene Depositionskammern um eine Zentralkammer angeordnet, über die ein Roboterarm Proben von einer Schleuse zu den verschiedenen Prozesskammern und zurück transportiert. Die Schleusenkammer fasst bis zu zehn Substrate, entweder runde Wafer mit einem Durchmesser von bis zu 150 mm oder quadratische Substrate, z.B. Glas, mit einer Größe von bis zu 10x10 cm2. Um einen sauberen Transport von Proben vom benachbarten Reinraum in die Schleuse zu gewährleisten werden die Proben über eine flow box in die Schleuse geladen.

Anlagenaufbau

Die Anlage verfügt über vier Depositionskammern: zwei PECVD-Kammern, eine ALD-Kammer und eine Sputterkammer (PVD). Die Kammern können parallel betrieben werden und das System wurde daraufhin ausgelegt, für jedes Substrat individuell festgelegte Beschichtungssequenzen automatisiert durchzuführen. Dies kann dazu genutzt werden z.B. mehrere identische Proben herzustellen oder Versuchsreihen durchzuführen, in denen gezielt einzelne Beschichtungsparameter wie Dotierung oder Schichtdicken bei minimalem Bedienaufwand systematisch variiert werden.

Eine weitere Kammer des Clustertools ist über eine spezielle Transferkammer mit dem Ultrahochvakuum-Transportsystem im SISSY-Labor verbunden. Proben oder Probenhalter mit mehreren Substraten können in diese Transferkammer angehoben werden, in der ein manueller Transfer auf Probenhalter des UHV-Systems unter UHV-Bedingungen durchgeführt werden kann.